精鑄企業(yè)數(shù)字化轉(zhuǎn)型 利用模擬軟件實現(xiàn)工藝設(shè)計與優(yōu)化的核心策略

在當(dāng)今高度競爭的精密鑄造行業(yè)中,技術(shù)創(chuàng)新與效率提升已成為企業(yè)生存與發(fā)展的關(guān)鍵。精鑄工藝的復(fù)雜性和對產(chǎn)品質(zhì)量的嚴(yán)苛要求,使得傳統(tǒng)依賴經(jīng)驗和試錯的方法日益顯得力不從心。因此,引入并有效利用專業(yè)的模擬軟件進(jìn)行工藝設(shè)計與優(yōu)化,已成為現(xiàn)代化精鑄企業(yè)的必備選擇。這不僅關(guān)乎產(chǎn)品質(zhì)量與一致性,更是降低成本、縮短研發(fā)周期、實現(xiàn)可持續(xù)發(fā)展的戰(zhàn)略核心。

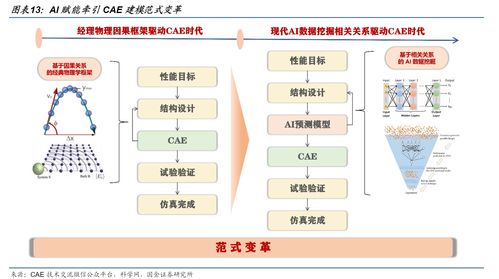

一、精鑄模擬軟件:從“經(jīng)驗驅(qū)動”到“數(shù)據(jù)智能”的飛躍

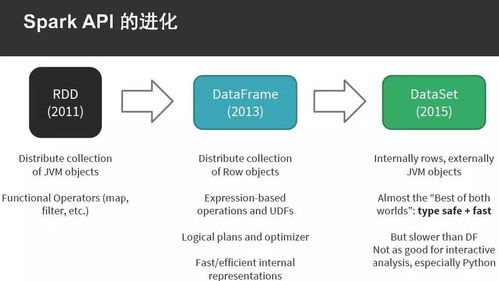

精密鑄造過程涉及熔融金屬流動、凝固收縮、熱應(yīng)力分布、微觀組織演變等多物理場耦合的復(fù)雜現(xiàn)象。專業(yè)的鑄造模擬軟件(如ProCAST, MAGMAsoft, AnyCasting等)通過建立精確的數(shù)學(xué)模型,能夠在虛擬環(huán)境中完整再現(xiàn)整個鑄造過程。其核心價值在于:

- 工藝可行性預(yù)判:在模具制造和實際澆注之前,軟件即可模擬金屬液的充型過程,提前發(fā)現(xiàn)可能出現(xiàn)的澆不足、冷隔、卷氣等缺陷,避免昂貴的實物試錯成本。

- 凝固過程與缺陷預(yù)測:準(zhǔn)確模擬鑄件從液態(tài)到固態(tài)的凝固順序、溫度場變化,從而預(yù)測縮孔、縮松的位置與嚴(yán)重程度,為優(yōu)化澆冒口系統(tǒng)和冷鐵布置提供科學(xué)依據(jù)。

- 應(yīng)力與變形分析:計算鑄件在凝固和冷卻過程中的熱應(yīng)力與殘余應(yīng)力,預(yù)測變形趨勢,指導(dǎo)工藝設(shè)計以最小化變形,提高尺寸精度。

- 微觀組織與性能預(yù)測:高級模塊可以模擬晶粒生長、相變過程,關(guān)聯(lián)最終的組織與力學(xué)性能,實現(xiàn)從工藝到性能的逆向設(shè)計。

二、利用模擬軟件優(yōu)化精鑄工藝的實戰(zhàn)路徑

成功應(yīng)用模擬軟件并非簡單的“購買-使用”,而是一個需要系統(tǒng)規(guī)劃與執(zhí)行的工程過程。

第一步:精準(zhǔn)建模與參數(shù)定義

這是模擬準(zhǔn)確性的基石。需要建立包括鑄件、澆冒口系統(tǒng)、模具(殼型或壓型)在內(nèi)的完整三維幾何模型。必須準(zhǔn)確輸入材料屬性(金屬與造型材料的熱物性參數(shù))、邊界條件(界面換熱系數(shù))以及工藝參數(shù)(澆注溫度、速度、環(huán)境溫度等)。參數(shù)的準(zhǔn)確性直接決定模擬結(jié)果的可信度。

第二步:模擬計算與缺陷診斷

運行軟件進(jìn)行充型、凝固、應(yīng)力等系列計算。分析結(jié)果可視化圖表,如溫度場云圖、凝固時間圖、縮松概率圖、應(yīng)力矢量圖等,系統(tǒng)性地診斷工藝設(shè)計中存在的潛在問題。工程師需要結(jié)合理論與經(jīng)驗,解讀數(shù)據(jù)背后的物理意義。

第三步:迭代優(yōu)化與方案驗證

基于診斷結(jié)果,提出改進(jìn)方案:例如調(diào)整澆注系統(tǒng)結(jié)構(gòu)以優(yōu)化充型平穩(wěn)性;重新設(shè)計冒口尺寸與位置以建立有效的順序凝固;增加冷鐵或調(diào)整冷卻工藝以控制凝固速率;優(yōu)化模具結(jié)構(gòu)以減少應(yīng)力集中。然后,將修改后的方案再次進(jìn)行模擬,對比優(yōu)化前后的結(jié)果,形成“模擬-分析-修改-再模擬”的閉環(huán)迭代,直至獲得滿意的虛擬結(jié)果。

第四步:知識固化與工藝定型

將最終優(yōu)化的工藝方案及對應(yīng)的模擬預(yù)測結(jié)果形成標(biāo)準(zhǔn)化文件,作為實際生產(chǎn)的指導(dǎo)依據(jù)。將成功案例轉(zhuǎn)化為企業(yè)內(nèi)部的工藝知識庫和設(shè)計規(guī)范,提升整體技術(shù)能力。

三、精鑄工藝軟件的定制化設(shè)計與開發(fā)前瞻

對于有特殊需求的大型領(lǐng)先企業(yè),通用商業(yè)軟件可能無法完全滿足其特定工藝、材料或管理流程的需求。因此,進(jìn)行定制化的軟件設(shè)計與開發(fā)成為更深層次的競爭力來源。

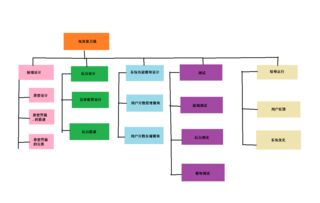

- 需求分析與框架設(shè)計:與企業(yè)工藝專家、生產(chǎn)管理者深入溝通,明確需要解決的核心痛點(如特定合金的專用模型、與企業(yè)ERP/MES系統(tǒng)集成、定制化報告輸出等),規(guī)劃軟件的整體架構(gòu)與功能模塊。

- 核心算法與模型開發(fā):針對企業(yè)獨有的工藝(如定向凝固、單晶鑄造、復(fù)雜薄壁件鑄造等),可能需要聯(lián)合高校或研究機(jī)構(gòu),開發(fā)或修正更精準(zhǔn)的物理數(shù)學(xué)模型,并將其算法化、代碼化。

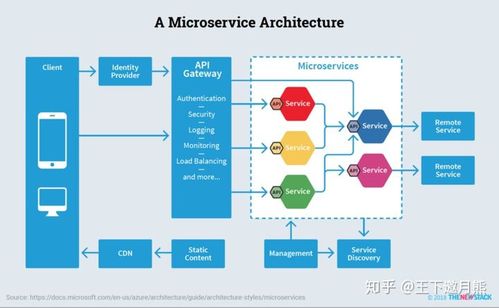

- 系統(tǒng)集成與界面開發(fā):開發(fā)用戶友好的圖形界面(GUI),將模擬引擎、前后處理器、材料數(shù)據(jù)庫、工藝數(shù)據(jù)庫等整合為一體。更重要的是,實現(xiàn)與CAD軟件、產(chǎn)品數(shù)據(jù)管理(PDM)系統(tǒng)、車間執(zhí)行系統(tǒng)的無縫對接,打造從產(chǎn)品設(shè)計到工藝制定再到生產(chǎn)反饋的數(shù)字化閉環(huán)。

- 驗證、部署與持續(xù)維護(hù):在開發(fā)過程中,必須用大量歷史生產(chǎn)數(shù)據(jù)對軟件進(jìn)行校驗和校準(zhǔn)。部署后,提供培訓(xùn)并建立維護(hù)升級機(jī)制,確保軟件隨著工藝進(jìn)步而持續(xù)演進(jìn)。

###

模擬軟件的應(yīng)用,正在將精密鑄造從一門“技藝”轉(zhuǎn)變?yōu)橐婚T可預(yù)測、可調(diào)控的“精密工程科學(xué)”。對于精鑄企業(yè)而言,投資并熟練掌握模擬軟件,是提升產(chǎn)品附加值、應(yīng)對復(fù)雜訂單、實現(xiàn)敏捷制造和智能制造的必經(jīng)之路。而前瞻性的企業(yè),更可著眼通過定制化軟件的開發(fā),構(gòu)建難以復(fù)制的核心技術(shù)壁壘,最終在數(shù)字化浪潮中占據(jù)產(chǎn)業(yè)制高點。從必備工具到核心戰(zhàn)略資產(chǎn),模擬軟件的價值正在被重新定義。

如若轉(zhuǎn)載,請注明出處:http://www.lfuture.cn/product/64.html

更新時間:2026-01-23 09:02:56